装配式建筑以其高效、环保、质量可控的优势,正引领着建筑行业的深刻变革。随着工业4.0理念的渗透,装配式建筑迈入了以智能化、数字化为核心的“装配式建筑4.0”新阶段。这一变革不仅重塑了建筑本身的设计与建造模式,更对其上游核心——建筑材料生产专用机械制造业,提出了前所未有的要求并注入了强大的创新动力。

一、传统基石:机械化与自动化的初步探索

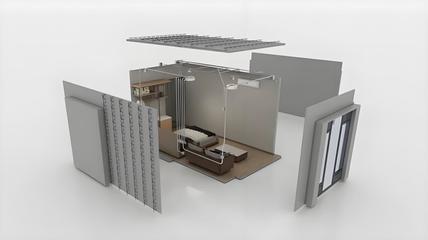

传统的建筑材料生产机械,如混凝土预制构件生产线、钢筋加工设备等,主要实现了从手工到机械化、再到单机自动化的跨越。这些设备专注于提升单一环节的生产效率与精度,是装配式建筑得以规模化发展的基础。各设备与生产环节之间往往信息孤岛林立,依赖人工经验进行调度与质量控制,整体协同性与灵活性不足,难以满足现代建筑日益增长的个性化、复杂化需求。

二、智能跃迁:迈向装配式建筑4.0的核心驱动

装配式建筑4.0的核心在于全产业链的数字化集成与智能化决策。这对专用机械制造提出了全新命题:

- 设备智能化:机械本身成为智能终端。通过集成高精度传感器、视觉识别系统和自适应控制系统,机械能够实时感知生产状态(如物料配比、模具定位、养护环境),并自主进行参数调整与工艺优化,实现“感知-分析-执行”的闭环。例如,智能布料机可根据三维模型信息自动规划浇筑路径,确保混凝土均匀分布。

- 产线柔性化与协同化:基于工业互联网平台,将切割、焊接、浇筑、养护、打磨等独立单元连接成网。通过MES(制造执行系统)和数字孪生技术,实现生产计划的动态排程、物料流的精准追溯、以及设备间的实时协同。一条生产线可快速切换生产不同规格、类型的预制构件,响应“小批量、多品种”的市场需求。

- 数据驱动与全生命周期管理:机械不仅是生产工具,更是数据采集端。生产过程中产生的海量数据(工艺参数、质量数据、设备状态)被汇聚至云端,通过大数据分析与人工智能算法,用于优化工艺、预测设备故障、提升产品质量一致性,并为构件的后期运输、吊装、运维提供全生命周期的数字档案。

- 人机交互重塑:操作方式从传统的按钮、手柄,向增强现实(AR)指导、语音控制、远程运维转变。技术人员可通过AR眼镜获取设备维修指引,工程师能远程诊断千里之外的设备故障,极大提升了运维效率与安全性。

三、变革之路的挑战与未来展望

转型之路并非坦途。专用机械制造业面临核心软件与算法研发能力不足、跨领域复合型人才短缺、现有生产线改造投资巨大、数据安全与标准统一等行业挑战。

未来已来。建筑材料生产专用机械正从“功能机”向“智能机”演进,成为装配式建筑4.0数字生态的关键物理节点。其发展将深度融合5G、人工智能、数字孪生等前沿技术,向更极致的精度、更高的柔性、更深度的自治持续迈进。这不仅将彻底改变“工厂造房子”的微观生产场景,更将通过推动建筑产业工业化、数字化、绿色化的全面升级,为构建智能建造强国奠定坚实的装备基础。